Согласно статистике, операции дробления и измельчения являются двумя важными звеньями во всем процессе обогащения руды, а также двумя операциями с огромными инвестициями и высоким потреблением энергии. Что касается металлических рудников, инвестиции в оборудование для дробления и измельчения составляют 65% ~ 70% от общего объема инвестиций во всю установку, а энергопотребление составляет около 50% ~ 65%. Поэтому многие обогатительные фабрики продолжают думать о том, как улучшить операции дробления и измельчения, чтобы получить более высокий коэффициент дробления и получить размер частиц, необходимый для разделения.

Если вы хотите добиться наилучшего эффекта дробления и измельчения, вам следует выбрать высокоэффективное и энергосберегающее оборудование, а также принять во внимание разумный процесс. Даже самое эффективное оборудование не может дать своих преимуществ в полной производительности без надлежащего процесса дробления и измельчения. Следовательно, это эффективный способ получить высокую эффективность и низкое потребление, а также увеличить экономический эффект от следования научным принципам и улучшения процесса.

Понятие «больше дробления и меньше помола» популярно, но многие обогатительные фабрики не приняли этот принцип. Дробление в основном реализуется путём экструзии дробильного оборудования и воздействия на материал. В то время как измельчение в основном зависит от воздействия, измельчения и денудации оборудования для измельчения. Там, измельчение- операция с низкой эффективностью и высоким потреблением энергии. Однако потребляемая мощность операции дробления составляет только 8-12% операции измельчения, и эффективность использования энергии операции измельчения намного выше, чем эффективность операции измельчения.

Но существует довольно много обогатительных фабрик, которые не совместимы с оборудованием и технологическим процессом дробления и измельчения: гарантировать размер частиц продуктов дробления не будет гарантировать объём производства, а гарантированный объём сделает размер частиц слишком большим.

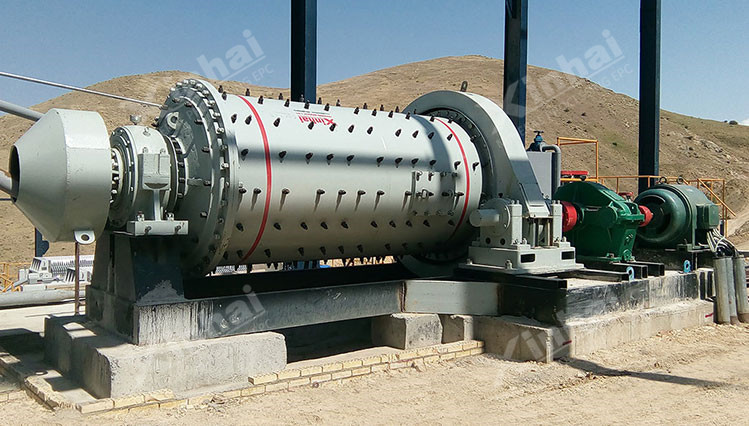

Измельченный материал с большим размером поступает в шаровую мельницу, что затрудняет процесс измельчения и классификации, чтобы гарантировать как тонкость, так и выход. Размер измельчаемых частиц в большинстве рудников превышает 10 мм или даже достигает 25-40 мм, что приводит к значительному потреблению энергии. Наиболее экономичный и эффективный план проектирования или преобразования состоит в том, чтобы принять во внимание процесс дробления и измельчения в целом, определить разумный размер частиц продуктов дробления, воспользоваться преимуществами низкого энергопотребления дробления, увеличить производительность оборудования дробления, максимально уменьшить входной размер частиц измельчения, реализовать большее измельчение и меньшее измельчение, чтобы достичь наилучших экономических преимуществ.

Когда разбросанный размер руды является мелким и неравномерным, и для получения высокосортного концентрата необходимо тонкое измельчение, должен быть применен надлежащий метод разделения, чтобы выбрасывать некоторые хвосты и отделять некоторые квалифицированные концентраты после грубого измельчения, а затем промежуточные куски вводятся в операции измельчения и разделения , который является «этапное измельчение и этапное разделение».

Фактически, вся операция выполняется по принципу «раннее восстановление и ранний выброс». Для этого необходимо, чтобы в процессе измельчения применялось зтапное измельчение, насколько это возможно, и вовремя удалялся минерал породы, что не только уменьшает нагрузку на операцию измельчения, избегает перемалывания, уменьшает потери минерального металла, но также уменьшает количество последующей операции разделения.

Селективное измельчение представляет собой вид измельчения с использованием селективной диссоциации и избирательного измельчения минералов с целью сделать процесс измельчения селективным. Основная цель операции дробления и измельчения состоит не в том, чтобы уменьшить размер минеральных частиц, а в том, чтобы отделить полезные минералы от полезных ископаемых. Следовательно, конечной целью операции измельчения является получение максимальной степени диссоциации мономера при минимальном подводе энергии.

Селективное измельчение широко используется при производстве металлической руды, неметаллической руды и угольной шахты и играет важную роль, особенно в практике производства молибденовой руды.

Как правило, выбор процесса дробления и измельчения зависит от свойства руды, размера фабрики, окружающей среды, стоимости инвестиций, оборудования и других факторов. В процессе фактического обогащения качество операций дробления и измельчения оказывает определяющее влияние на экономические и технические показатели обогатительных фабрик.

Вышеприведенные три принципа обобщены на практике многих обогатительных фабрик, имеющих решающее значение для управления операциями дробления и измельчения обогатительных фабрик. Каждая установка должна уделять большое внимание этим принципам с целью снижения затрат на дробление и измельчение и повышения эффективности работы.

В процессе обогащения операции дробления и измельчения руды являются важными операциями подготовки материала перед процессом сепарации. ... [more]

Преимущество отсадочной машины в том, что он обладает хорошим эффектом сепарации, большой производительностью, широким диапазоном размеров разделения, низкими инвестициями, низкими производственными затратами и простой системой процессов. ... [more]

онлайн

онлайн